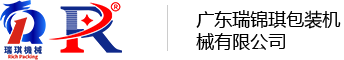

平板式泡罩包装机各工位的工作原理解析

发布时间:2024-08-08 浏览次数:2649

在现代工业中,产品包装的精致与安全性是产品走向市场不可或缺的一环。而泡罩包装机,作为这一领域的佼佼者,以其独特的工作原理和卓越的性能,成为了众多企业信赖的理想生产设备。泡罩包装不仅能保护产品免受外界环境的影响,提高产品保质期,还能提高产品的美观度和便携性,因此泡罩机被广泛应用于制药、食品、化妆品、日化等行业。

泡罩包装机根据总体结构及工作原理的不同,主要分为辊式、辊板式和平板式三大类。其中平板式泡罩机是比较常见的类型,其工作工位可分为成型工位、加料工位、热封工位、压痕工位、牵引工位和冲裁工位,各个工位在同一个水平面上,方便调节对位。全自动平板式泡罩包装机从成型到冲裁,每一个工位都扮演着至关重要的角色。下面主要讲一下平板式泡罩机各个工位的工作原理。

一、成型工位:

1、铝塑泡罩包装成型原理:成型过程是通过加热装置使塑料薄膜材料(常用的是PVC,也可以使用PS、PET等材料)达到适当的温度,被加热后的薄膜变得柔软可塑,然后在成型模具里,通过模具里的正压吹气给薄膜吹出泡罩,即形成一个或多个小泡,用来容纳被包装物。铝塑机泡罩的大小和深度,由定制的模具所决定的。根据包装物料的不同,所用到的模具也是不同的。成型后的泡罩会被水冷板冷却定型,确保泡罩形状稳定。

2、铝铝泡罩包装成型原理:铝箔成型膜,不需要加热过程,直接就进入到成型模具装置,通过上模具的塑料压头向下运动,采用物理冷压的方式压铝箔成型模,从而形成一个个的小泡罩。每个小泡罩的大小和深度,是由铝铝成型模具所决定的。

二、加料工位:

加料工位是负责把物料填充到已经成型的泡罩里。目前加料方式有很多种,有人工加料,毛刷加料,轨道式加料,如果是包装液体或者膏体,还会用到蠕动泵加料器、注塞泵加料器、陶瓷泵加料器。其基本原理都是根据物料的特性、生产效率和充填精准度等要求,选择好合适的加料方式,把物料快速精准的填充到每一个小泡罩里面。

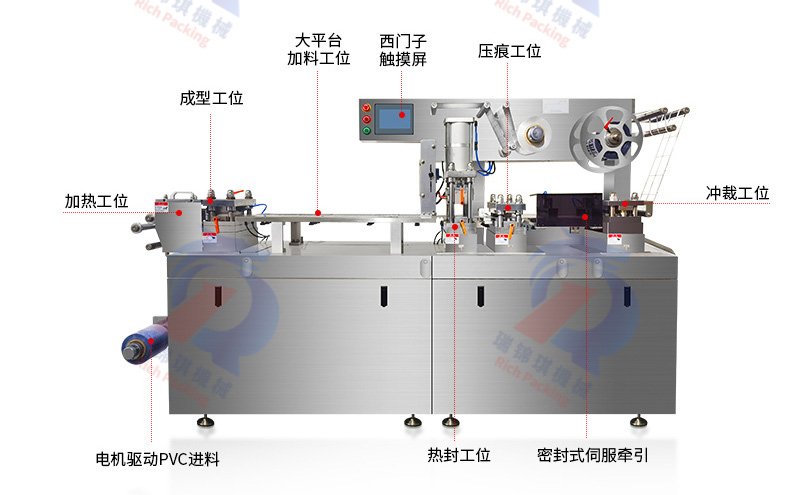

三、热封工位:

热封工位是将含有产品的泡罩与底板材料进行热封合的过程,确保产品被牢固地封装在泡罩内。在充填完成后,覆盖材料(通常是铝箔或其他密封材料)被覆盖在泡罩上。随后,热封装置在合适的温度及压力下将覆盖材料与泡罩封合在一起。为了保证密封效果,在热封工位还需要精确控制封合的时间。现在主流的平板式泡罩机一般都采用气缸热封,压力大而且均衡,成型模和铝箔之间的粘合度好,封合纹路清晰不起皱。

四、压痕工位:

压痕工位的主要功能是压印生产批号和易撕线。平板泡罩机压痕工位通常采用机械压痕的方式。在这个工位,会有专门设计的压痕模具,当泡罩材料经过时,模具施加一定的压力,通过物理压印的方式在泡罩包装上压印批号,并压出易撕线,使得使用者能够轻松地将单个泡罩包装从整版包装中分离出来,方便取用内部产品。压痕的深度和位置需要经过精心设计,既要确保包装易于撕开,又不能影响包装的整体强度和密封性。在设计合理的情况下,压痕工位能够使消费者在使用产品时轻松地沿着压痕线打开包装,同时保持包装的完整性和美观性。

五、牵引工位

牵引工位需要对包装材料进行精确的牵引和输送,牵引系统的速度和张力控制至关重要,它需要与其他工位的工作节奏保持协调一致,以确保包装材料在整个生产过程中平稳、匀速地移动。平板式泡罩机的牵引工位负责间歇地移动泡罩包装材料,通过精确调节牵引速度,与其他工位的工作节奏相匹配,以保证整个包装过程的同步性和准确性。其原理是通过PLC数字控制,由伺服电机来精准控制泡罩包装膜被牵引的距离,调节精度高。

六、冲裁工位

在冲裁工位,通过冲裁模具对连续的泡罩包装带进行精确切割,分离出单个的包装成品。平板式泡罩机冲裁工位的原理是通过机械冲压的方式将连续的泡罩包装材料按照预定的形状和尺寸进行裁剪分离。冲裁模具包括凸模和凹模,当泡罩包装材料到达冲裁工位时,冲压设备施加强大的压力,使凸模向下运动,与凹模配合。在凸模和凹模的共同作用下,泡罩包装材料被剪切和分离,从而得到单个的、完整的泡罩包装成品。

综上所述,平板式泡罩机的各个工位紧密协作,各自发挥着独特而关键的作用。从成型工位的精妙塑造,到加料工位的精准填充,再到热封工位的严密密封,以及压痕工位的便利设计、牵引工位的稳定输送和冲裁工位的精确切割,每个工位的工作原理都相互关联、相互影响,共同铸就了平板式泡罩机高效、优质的包装性能。随着科技的不断进步和市场需求的不断变化,平板式泡罩包装机将继续优化和升级,为各行业提供更加高效、智能的包装解决方案。

- 上一篇:药片的硬度是哪些因素决定的

- 下一篇:泡罩包装机的发展历史、优点和应用领域