如何有效控制和减少压片机的粉尘

发布时间:2024-07-21 浏览次数:1425

在制药、食品和化工等行业,旋转式压片机作为关键生产设备,其高效性与稳定性直接关系到药品生产的 质量与效率。然而,压片机在运行时产生的粉尘问题,却一直困扰着众多企业。粉尘不仅影响生产环境的清洁度,同时增加设备维护成本。因此,如何有效控制和减少压片机的粉尘,成为了制药企业亟待解决的重要课题。

一、旋转式压片机粉尘产生的原因

1、人工加料过程:当操作人员手动添加物料至压片机的料斗时,粉末会在倒入过程中产生飞散,形成粉尘。

2、料斗与加料器的间隙:普通加料器的料斗如果调整不当,与加料器之间的间隙过大,会导致在加料过程中物料泄漏,从而产生粉尘。

3、物料填充到中模过程:充填过程中有粉末散落在装盘上,在转盘转动后,由于离心力的影响,物料粉末脱离转盘就会形成粉尘。

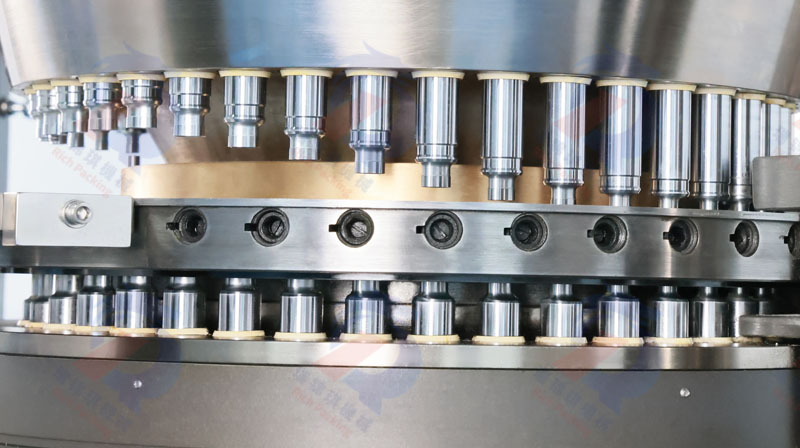

4、上下冲头与模具孔间隙:长期使用下的冲头磨损,使其与转盘上的中模孔之间的间隙增大,压片过程中物料会从间隙中逸出,形成所谓的“扑粉”现象。

二、控制和减少压片机粉尘的措施

1、改进加料方式:

(1)在进料料斗上口增加带有手柄的盖子,在手动加料后立即盖上盖子,以防止粉尘扩散。

(2)使用封闭的进料系统,比如全自动真空上料机,能防止加料过程中粉尘的逸散。

(3)使用普通加料器的压片机,在加料器顶部加装透明密封挡板,控制物流粉末的飞散。

(4)可以使用自然栅格加料器或强迫加料器,并减少其壁厚,进行表面处理以降低粉尘附着。

2、压片过程中减少粉尘的办法

(1)改进设备,增加预压过程。采用预压+主压两次压制的加工方式。预压的压力小,粉末受压时间延长,有利于排出粉末中的空气,在主压压制成型时,减少了粉末的溢出。

(2)刮粉板的调整,目前不少国产压片机会在装盘上方装刮粉板,把细粉聚在一起,减少细粉逸散到空气中。然后通过吸尘器把聚集的细粉一次性吸走。现在新一代的高速压片机,已经升级到回粉系统,可以把充填中溢出的粉末,循环回收再利用。

3、优化吸尘系统

(1)将单层吸粉嘴更改为双层吸粉嘴,上下两层6个吸粉嘴,可以同时吸取上冲和下冲产生的粉尘,清理粉尘的效果更高。

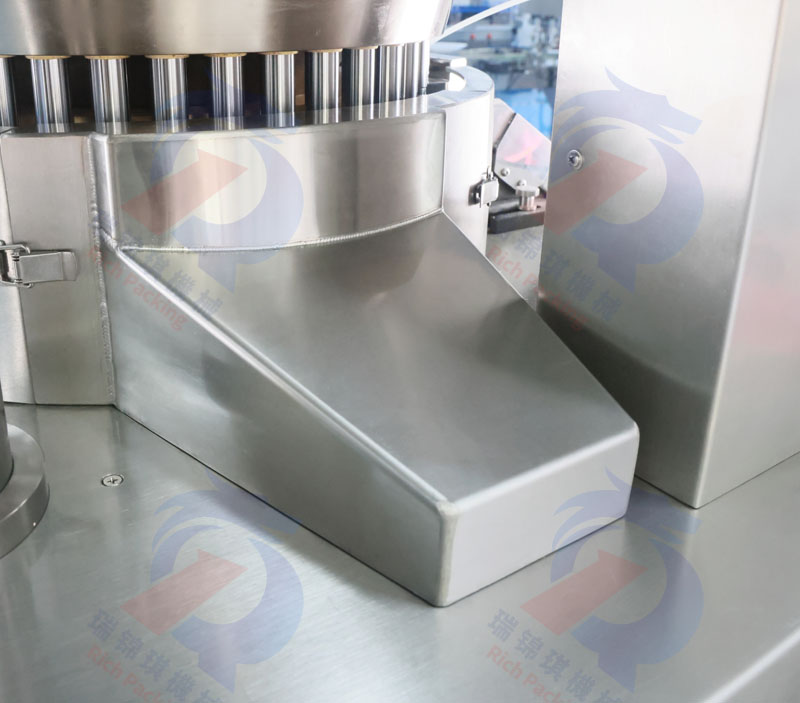

(2)在成型片剂的出片口上增加一吸尘口与吸尘装置相连接,可以有效减少和清理出片时片剂上依附的粉末。

(3)在压片室上顶部增加除尘接口,通过连接外部除尘设备,进一步净化压片室内的空气,减少粉尘积累。

下面重点讲一下新一代高速压片机的回粉系统,是如何实现有效降低粉尘的。

回粉系统也叫余粉循环使用系统,回粉转盘将从加料器空隙中流出的余粉在主转盘的动力带动下回收到回粉转盘进行二次利用,盘面基本没有粉末,提高了原材料的利用效率。这一重大改进,极大的减少了压片机在压片过程中的粉尘。

三、结语

有效控制和减少压片机的粉尘,不仅关乎制药企业的生产效率与产品质量,更是对操作人员健康的负责。各大压片机的研发和制造厂家,也在不断通过技术创新以及智能控制系统等手段来推动压片机的升级,在提高制药企业生产效率的同时,还能降低制药企业的生产成本,减少对环境的影响,实现经济效益与社会效益的双赢。

- 上一篇:压片机的产量是由哪些因素决定的

- 下一篇:压片机压片过程中影响片剂片重稳定性的因素