如何解决压片机片重不稳、超差的问题

发布时间:2024-09-09 浏览次数:2689

在制药行业中,压片机作为关键设备,其稳定性和准确性直接关系到药品的质量和生产效率。然而,压片机在使用过程中常会遇到片重不稳、超差等问题,这不仅影响药品的均一性和安全性,还可能增加生产成本和延误交货期。本文将从多个角度深入探讨如何解决压片机片重不稳、超差的问题,旨在提供一套全面、实用的解决方案,以提升压片机的运行效率和产品质量。

一、问题概述

压片机片重不稳、超差主要表现为同一批次生产的片剂重量差异过大,超出药典规定的限度。这种现象不仅影响药品的剂量准确性,还可能引发一系列质量问题,如片剂硬度不一、崩解时间延长等。因此,解决压片机片重不稳、超差问题对于保证药品质量具有重要意义。

二、原因分析

1. 模具问题

(1)模具磨损过度或设计不合理:模具长期使用后,由于摩擦和磨损,其精度和稳定性会下降,导致压片量不稳定。设计不合理的模具也容易导致片重差异。

(2)模具安装不牢固:模具固定不紧或位置不正确,会导致压片机操作不稳定,进而影响片重。

2. 物料问题

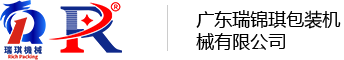

(1)物料流动性差:物料颗粒大小不均、粉末多、湿度大等因素会导致物料流动性差,在充填过程中就会出现物料不均匀的情况,影响填充量的均匀性。

(2)配方不合理:药材比例、湿度等参数未严格控制,会导致药片重量变化较大。

(3)药物粉碎细度不够:纤维性或富有弹性的药物未充分粉碎,导致颗粒混合不均匀,影响片重。

(4)物料的含水量不稳定:物料的含水量不稳定会影响物料的流动性和压缩性,从而导致片重不稳。

3. 操作问题

(1)下冲杆和填充手轮问题:下冲杆锁紧螺钉松动、填充手轮组合锁紧螺钉松动等,都会导致填充量变化,从而影响片重。

(2)强迫加料转速与转台转速不匹配:转速不匹配会导致物料填充不均匀,进而影响片重。

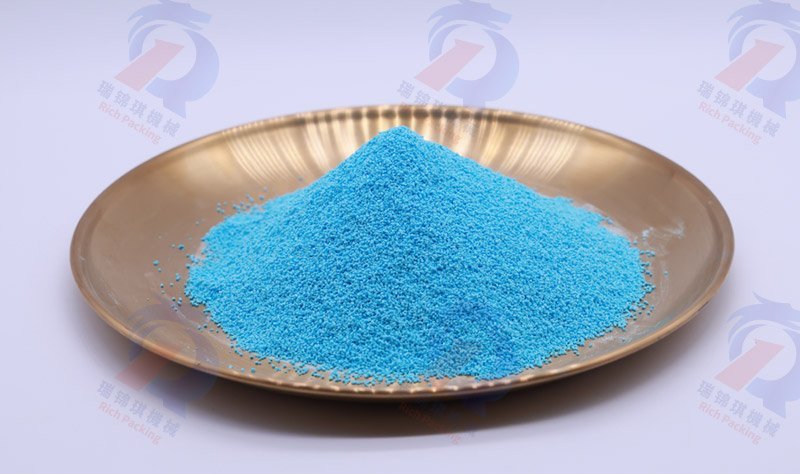

(3)压力不稳定:压力设置不当或气动系统异常,会导致压片重量不稳定。

(4)压片速度过快:压片速度过快会导致物料在充填过程中来不及均匀分布,从而影响片重。

三、解决方案

1. 优化模具管理

(1)定期更换或修复模具:根据生产需求和模具磨损情况,定期更换或修复磨损的模具,确保其精度和稳定性。

(2)选择合适的模具:根据药材特性和生产要求,选择合适的模具类型和规格,避免设计不合理导致的片重问题。

(3)加强模具安装检查:在安装模具时,确保固定螺丝紧固,位置正确,避免模具松动导致的操作不稳定。

2. 改善物料处理

(1)提高物料流动性:通过重新制粒、加入适宜的助流剂等方法,改善物料的流动性,确保填充量的均匀性。

(2)优化配方:加强原料检验和控制,确保药材比例和湿度控制在合理范围内,减少因配方不合理导致的片重变化。

(3)充分粉碎药物:对于纤维性或富有弹性的药物,采用适当的粉碎工艺,确保颗粒混合均匀,减少因颗粒不均匀导致的片重问题。

(4)稳定物料的含水量:在生产过程中,要严格控制物料的含水量,避免含水量的波动。

3. 调整操作参数

(1)检查并紧固下冲杆和填充手轮:确保下冲杆和填充手轮的锁紧螺钉紧固,避免因松动导致的填充量变化。

(2)调整转速匹配:根据生产需求,调整强迫加料转速与转台转速的匹配度,确保物料填充均匀。

(3)稳定压力设置:检查压片机的气动系统,确保其正常运行,并根据生产要求调整压力设置,保持压片重量的稳定性。

(4)控制压片速度:根据物料的性质和设备的性能,合理控制压片速度,避免压片速度过快。

4. 加强设备维护

(1)定期保养:按照设备说明书和维护手册的要求,定期对压片机进行保养和维护,确保其各部件运行正常。

(2)设备清洁:在生产结束后,要彻底清洁设备,避免物料残留。

(3)培训操作人员:加强对操作人员的培训和管理,提高其操作技能和质量意识,减少因操作不当导致的片重问题。

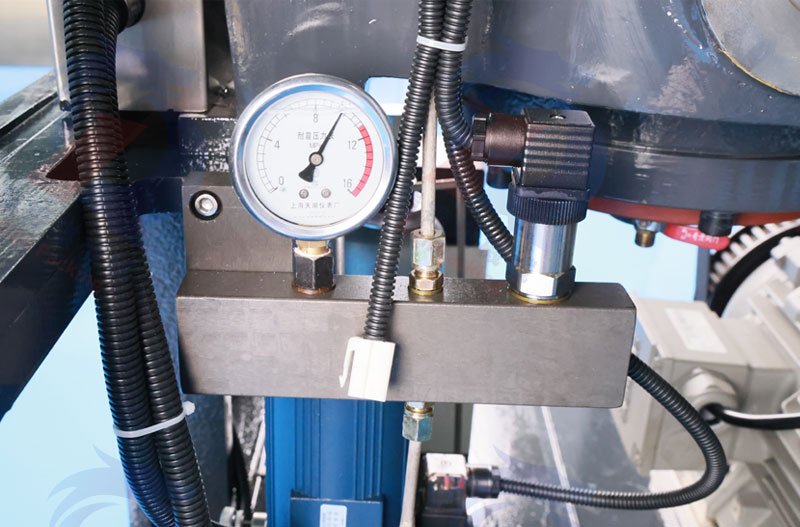

5. 引入智能监控

(1)安装在线监测系统:在压片机上安装在线监测系统,实时监测片重、硬度等关键参数,及时发现并解决问题。

(2)应用数据分析技术:利用数据分析技术,对生产数据进行统计和分析,找出影响片重的关键因素,并采取相应的改进措施。

四、结语

解决压片机片重不稳、超差问题是一个系统工程,需要从模具管理、物料处理、操作参数调整、设备维护以及智能监控等多个方面入手。通过实施上述解决方案,可以显著提升压片机的运行效率和产品质量,为制药行业的发展提供有力保障。同时,制药企业还应加强内部管理,提高员工素质和技术水平,确保各项措施得到有效执行和落实。

- 上一篇:压片机如何进行日常的维护和保养

- 下一篇:压片机运行中的常见问题及解决方案